L’équipe Formule électrique de McGill (MFE) conçoit et produit une voiture électrique de course chaque année. Dans la première partie de cette série d’articles, le système de refroidissement du véhicule a été simulé à l’aide d’Amesim dans le but de confirmer que les exigences de refroidissement étaient satisfaites. La géométrie a été représentée par des paramètres macros avec Amesim. Au cas où vous auriez manqué ce premier article, vous pourrez tout savoir à ce sujet ici.

Dans ce deuxième article, une étude de dynamique numérique des fluides (CFD) sera menée pour valider et améliorer l’exactitude du modèle Amesim.

Définition du problème

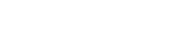

Les simulations CFD sont essentielles pour la conception des composants d’un système de refroidissement. Elles permettent de pousser l’analyse au-delà des relations empiriques d’un logiciel comme Amesim et d’obtenir des données plus exactes pour les transferts de chaleur et les pertes de pressions. Les géométries de la chemise d’eau du moteur, de la plaque froide de l’onduleur et du bloc-batterie ont été simulées avec Star-CCM+ pour caractériser leur performance transitoire et à l’état d’équilibre pour différentes conditions.

Figures 1 à 3 : Rendus CAO de l’onduleur, du moteur et du bloc-batterie

Refroidissement liquide

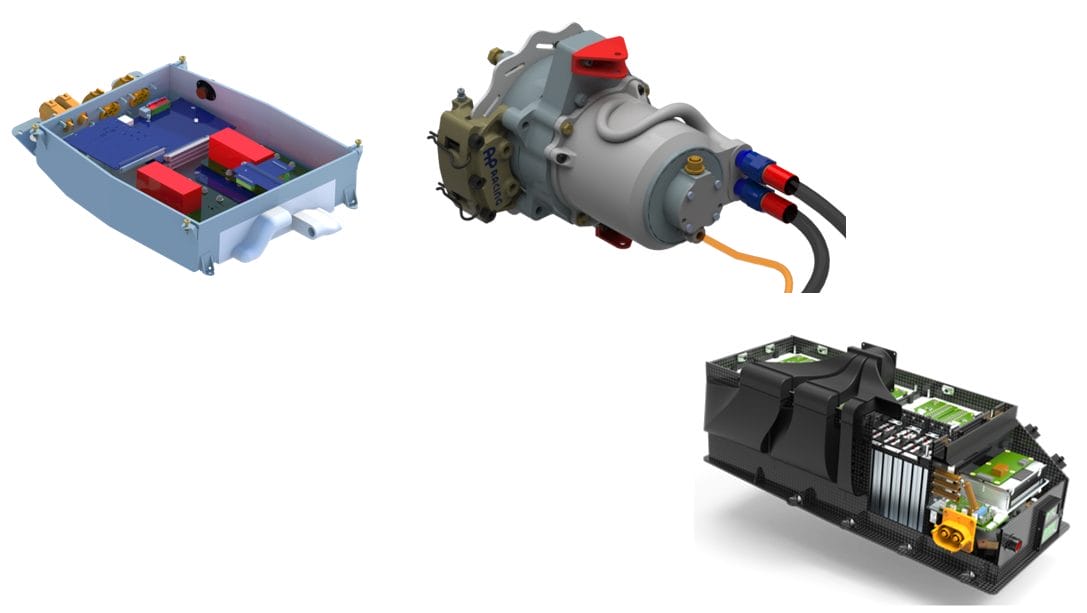

La simulation pour la plaque froide de l’onduleur et pour la chemise d’eau du moteur utilise le même continuum et la même configuration. La géométrie a été simplifiée dans les deux cas et l’hypothèse selon laquelle toute la chaleur générée est absorbée par le liquide de refroidissement a été conservée. Cela permettra de faire une comparaison valide avec le modèle Amesim.

Figures 4 et 5 : Géométrie de simulation pour la chemise d’eau et la plaque froide

Le maillage du liquide refroidissant a été effectué pour obtenir un y+ bas et assurer que le transfert de chaleur entre le liquide et le solide soit correctement capturé. Le moteur et les puits de chaleur des onduleurs ont été approximés par des formes simples avec une génération de chaleur volumétrique imposée. Ces valeurs de génération de chaleur ont été obtenues des valeurs du modèle Amesim une fois l’état d’équilibre atteint. Enfin, les températures du liquide de refroidissement à l’entrée et le débit du liquide de refroidissement ont été réglés pour correspondre également à ceux du modèle Amesim.

Tableau 1 : Comparaison des résultats Amesim et Star-CCM+

| Plaque froide | Chemise d’eau | |||

| Amesim | Star-CCM+ | Amesim | Star-CCM+ | |

| Absorption de chaleur (W) | 110/onduleur | 800/moteur | ||

| Augmentation de la température du liquide (⁰C) | 0,3 | 0,3 | 1,3 | 1,3 |

| Température moyenne du dispositif (⁰C) | 31,1 | 30,6 | 36,6 | 35,3

|

L’augmentation de la température du liquide de refroidissement est la même entre CFD et Amesim, comme il se doit, puisque nous supposons que toute la chaleur est absorbée par le liquide de refroidissement. Cette valeur est également facile à valider sur papier, avec le débit massique du liquide de refroidissement, les propriétés du liquide de refroidissement et l’absorption de chaleur. Les résultats des simulations et de la théorie sont donc cohérents.

Il y a par contre une différence pour la température moyenne de chaque composant. Pour la plaque froide, la majorité du transfert de chaleur a lieu à la jonction de la plaque froide et du puits de chaleur. La géométrie du canal de refroidissement a été conçue pour maximiser le transfert de chaleur dans ces deux zones. La discrétisation de la géométrie est donc essentielle pour bien caractériser le transfert de chaleur.

Un argument similaire peut s’appliquer à la chemise d’eau. Le modèle Amesim n’a pas été adapté pour tenir compte de ces effets localisés, d’où l’inégalité d’une zone à l’autre. Les courbes et les complexités de la géométrie n’ont pas non plus été prises en compte dans Amesim. Ces caractéristiques induisent davantage de turbulences dans l’écoulement, ce qui améliore également le transfert de chaleur. Ces effets sont bien visibles ci-dessous.

Figures 6 à 7 : Flux de chaleur aux limites et courbes de température

Réponse transitoire des dispositifs de refroidissement

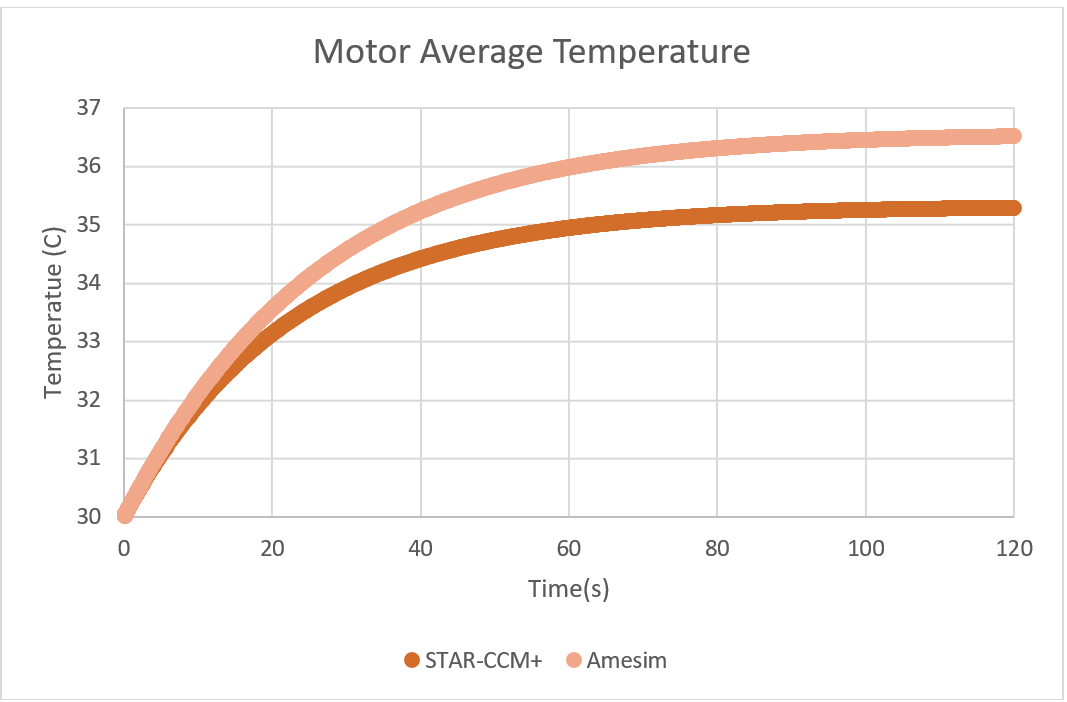

Selon une hypothèse du modèle Amesim, toute la chaleur doit passer par la masse de métal représentant les composants électriques. Ceci permet d’introduire un délai entre le rejet de chaleur du dispositif et son absorption par le liquide. La validité de cette hypothèse a été testée en effectuant une simulation transitoire de la chemise d’eau afin de comparer la réponse thermique en temps dans Star-CCM+ à celle dans Amesim. Les deux courbes représentent la réponse à une entrée en échelon de la génération de chaleur du moteur au temps zéro.

Figure 8 : Réponse temporelle de la température du moteur dans Star-CCM+ et Amesim

La constante de temps thermique est τ = 0,632*∆T pour la simulation CFD et de 25 s pour la simulation Amesim. Le taux de changement de température est initialement le même, mais comme on l’a découvert dans la simulation en régime permanent, la simulation CFD se stabilise à une température plus basse et le fait plus rapidement. Cet écart pourra être réduit de multiples façons dans Amesim : en modifiant les paramètres, en créant un modèle réduit ou en utilisant une interface de cosimulation.

Refroidissement par air du bloc-batterie avec Star-CCM+

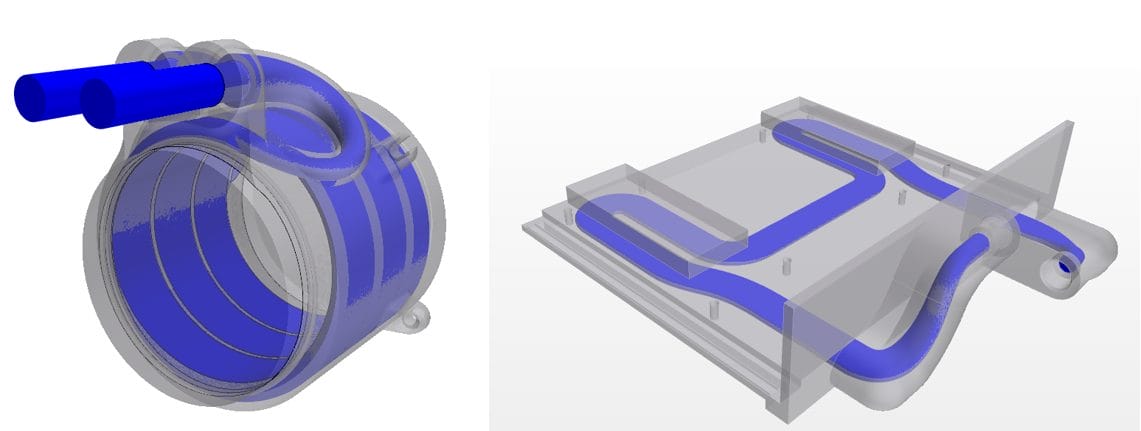

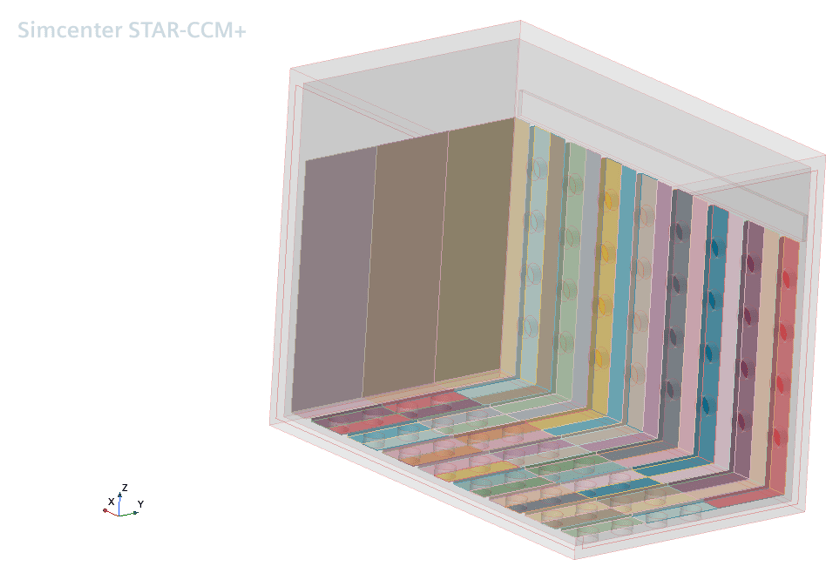

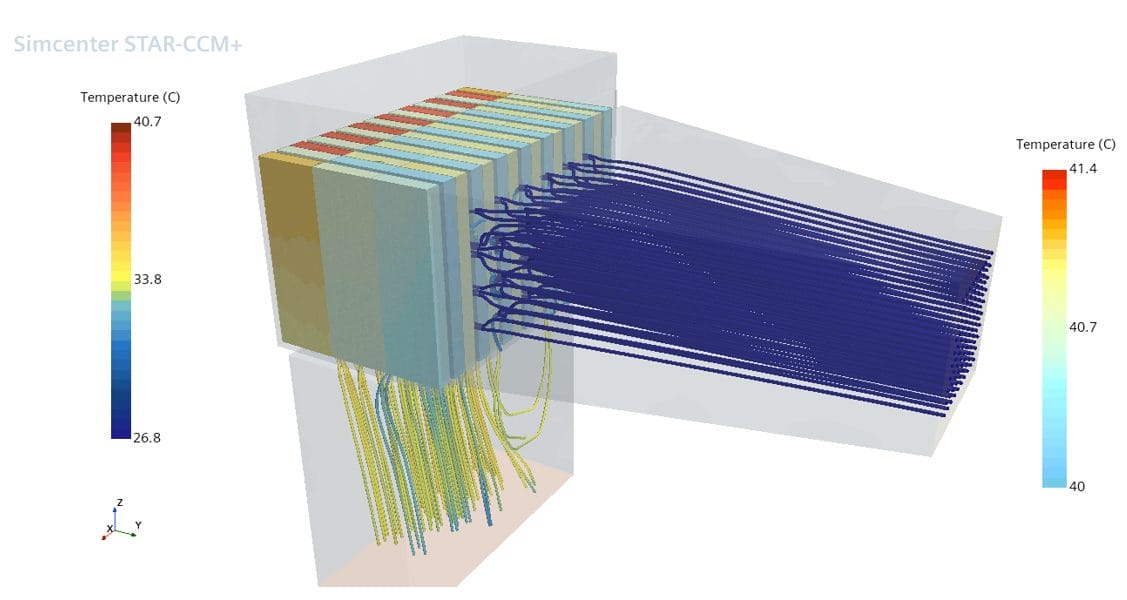

La simulation bloc batterie nécessite plus d’efforts : elle nécessite davantage de géométrie et le comportement électrique du système doit également être modélisé. Le bloc est séparé en six modules et chacun de ces modules a son propre ventilateur. L’un de ces modules a été simulé dans Star-CCM+.

Le modèle CAO du bloc-batterie a été simplifié et importé dans Star-CCM+. Le boîtier contenant les modules a également été importé pour pouvoir obtenir le volume d’air. L’air entre sur le côté droit et sort à un angle de 90 degrés, en bas.

Figure 9 : Géométrie simplifiée du module avec le boîtier et les cellules de la batterie

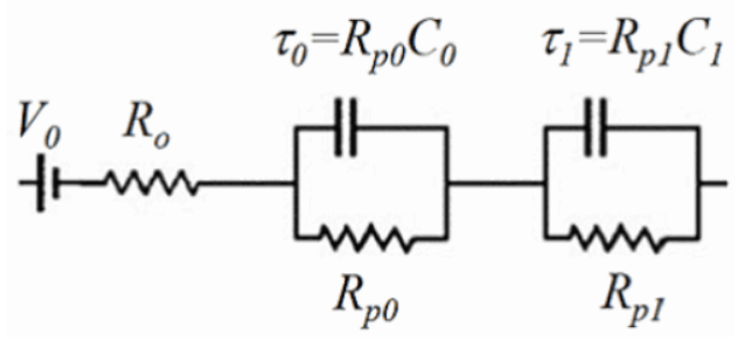

Une entrée de débit massique avec une sortie de pression ont été créées pour simuler le flux d’air à travers le bloc-batterie. Un modèle RCR a été créé pour les cellules de la batterie à l’aide d’un outil d’ajustement ainsi que des données de test provenant d’un test de caractérisation de la puissance d’impulsion hybride (HPPC). Les paramètres RCR ont ensuite été importés dans STAR-CCM+. Le cas de charge électrique a été exporté du modèle Amesim.

Figure 10 : Circuit RCR équivalent pour une cellule de batterie

Au moment d’écrire cet article, la simulation est fonctionnelle, mais le travail d’analyse reste à faire. Cette analyse permettra de valider quelle combinaison de débit massique d’air, de configuration des cellules de batterie et de cas de charge garantit que toutes les cellules de la batterie conservent leur température de fonctionnement spécifiée.

Figure 11 : Courbes de température des cellules et de l’air

Star-CCM+ est l’outil idéal pour réaliser cette analyse puisque le logiciel permet d’obtenir des données locales et de suivre chaque cellule individuellement.

Prochaines étapes et conclusion

La simulation CFD est un indispensable pour la conception d’un dispositif de refroidissement. Ces simulations ont été effectuées ici en parallèle à la simulation de système et les résultats des deux approches ont été comparés. Un certain écart a été observé entre les deux approches,mais ceci était attendu. Il est important de répéter que les deux méthodes d’analyse ont leur place dans le processus de conception. Cet écart entre les deux simulations sera réglé dans le prochain article en se servant des données de la simulation CFD pour améliorer la simulation de système. Cela nous permettra de réunir le meilleur des deux mondes pour produire un jumeau numérique précis, rapide et complet du circuit de refroidissement.