L’équipe Formule électrique de McGill (MFE) conçoit et produit une voiture électrique de course chaque année. Dans la première partie de cette série, une simulation de système du refroidissement du véhicule a été créée à l’aide de Simcenter Amesim. Dans la deuxième partie, des simulations de mécanique des fluides numérique (CFD) des composantes ont été effectuées avec Simcenter STAR-CCM+.

Dans cette partie de la série, les données obtenues des simulations CFD serviront directement à remplacer des composants de la simulation de Simcenter Amesim. Ceci permettra d’accroître l’exactitude de la simulation.

Modèle réduit des composantes des dispositifs de refroidissement

Bien que Simcenter STAR-CCM+ et Simcenter Amesim puissent être directement couplés, l’approche préférable ici est de créer des modèles réduits (ROM). La création de ROM se compose de deux parties principales : un balayage dans Simcenter STAR-CCM+ et l’apprentissage et l’exportation du modèle dans Simcenter Amesim.

Balayage des simulations CFD des dispositifs de refroidissement

La première question à se poser avant de créer le modèle réduit de la simulation de CFD est la suivante : le modèle doit-il se baser sur des données à l’état d’équilibre ou des données temporelles. Dans ce cas-ci, il est préférable d’utiliser des données à l’état d’équilibre provenant d’un balayage des performances de la simulation CFD correspondante. Le comportement transitoire du dispositif de refroidissement peut être pris en compte en introduisant un retard de premier ordre dont la constante de temps correspond à la constante de temps thermique du dispositif.

Avant de procéder selon cette technique, une étude de validation a été réalisée afin de valider quels paramètres influençaient la réponse du temps thermique.

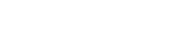

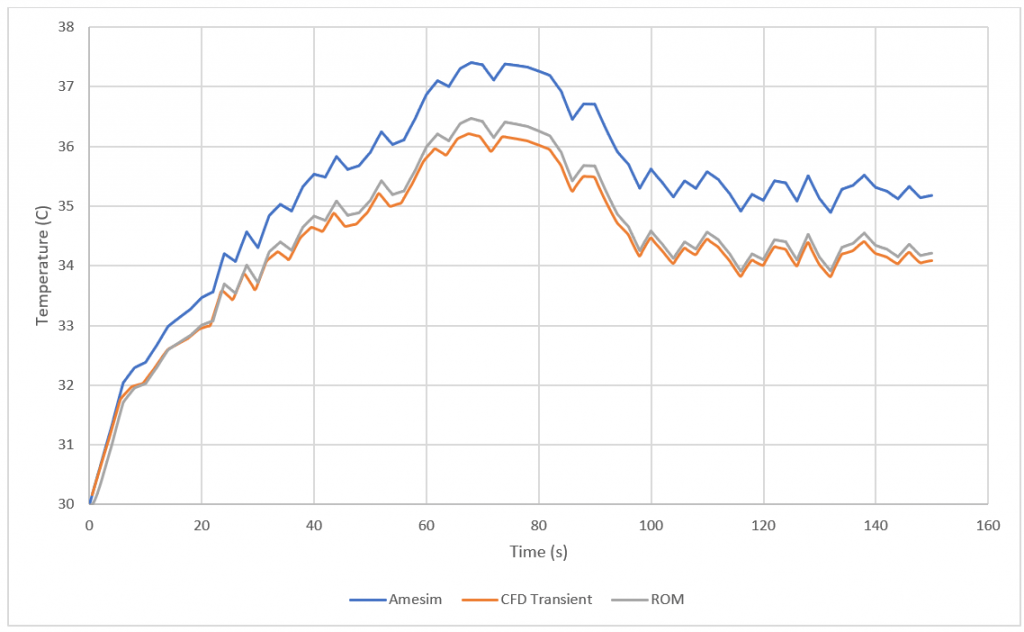

Figure 1 : Température du moteur pour une entrée progressive de la génération de chaleur, « N » correspondant aux courbes normalisées.

L’étude a été effectuée en utilisant l’outil design manager, intégré à Simcenter STAR-CCM+. La quantité de chaleur rejetée, la température initiale du moteur et le débit de liquide de refroidissement ont tour à tour été variés à partir d’une simulation de référence. Il a été conclu que le débit de liquide de refroidissement est le seul paramètre avec un impact sur la constante de temps thermique. Ceci est bien visible sur le graphique ci-dessus où toutes les courbes normalisées sont superposées à l’exception de celle où le débit de liquide de refroidissement variait. L’approche choisie est donc valable tant que la constante de temps thermique est ajustée lorsque le débit du liquide de refroidissement varie.

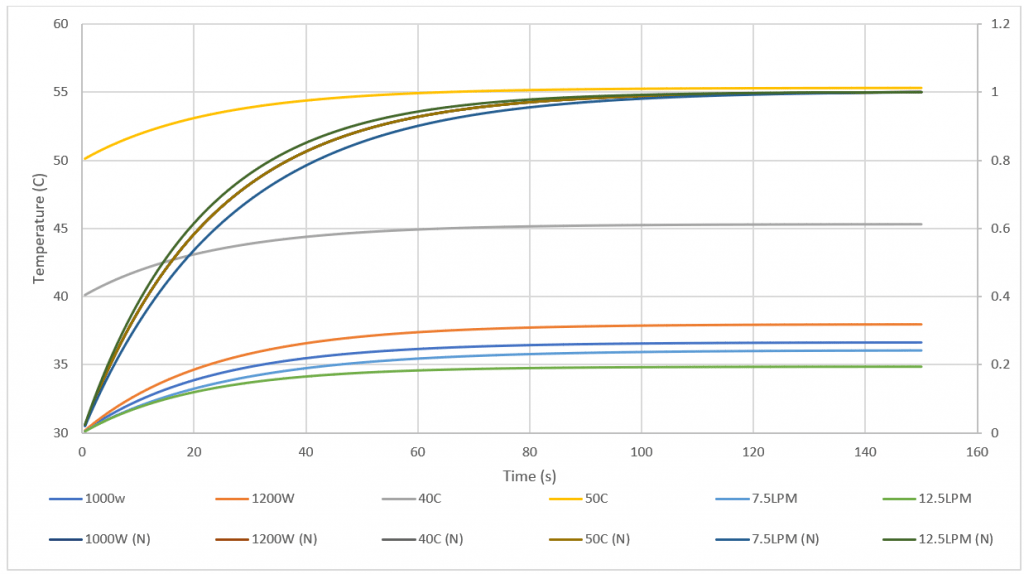

L’étape suivante consiste à créer un second projet design manager avec Simcenter STAR-CCM+. Ce projet utilise la simulation de la chemise d’eau à l’état d’équilibre et permet de balayer rapidement plusieurs conditions aux limites. Les paramètres modifiés étaient la température du liquide de refroidissement à l’entrée, le débit massique du liquide de refroidissement et la quantité de chaleur du moteur rejetée. La température moyenne du moteur, l’augmentation de la température du liquide de refroidissement et la baisse de pression ont été enregistrées. Ces résultats se retrouvent ci-dessous.

Figure 2 : Résultats enregistrés pour la création du ROM

Création du modèle réduit

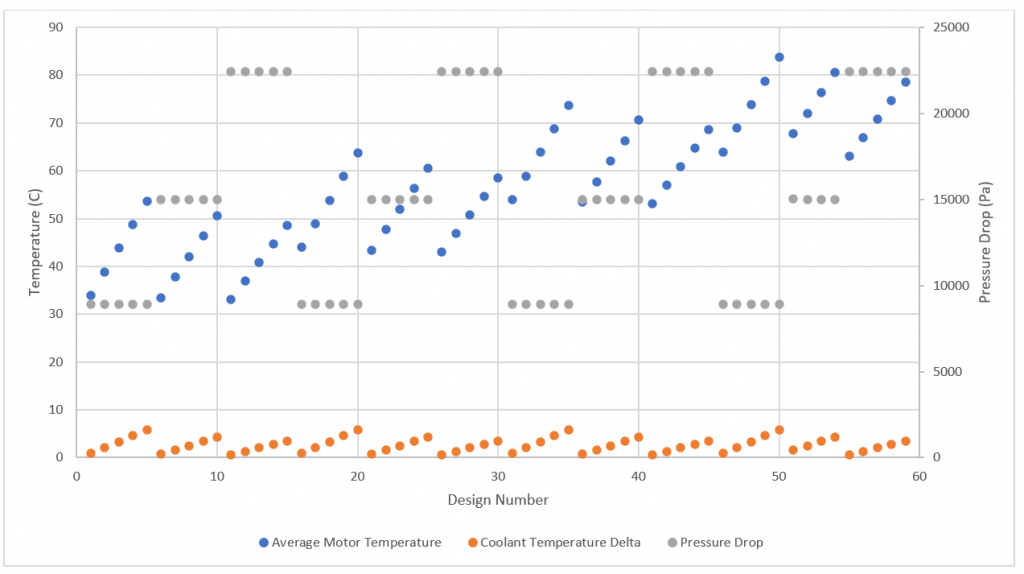

Il faut ensuite importer les données du balayage dans ROM Builder de Simcenter Amesim. Cet outil est également intégré dans Simcenter Amesim. Il permet entre autres de créer directement un bloc Simcenter Amesim personnalisé à partir des données de formation et de l’utiliser immédiatement dans une simulation.

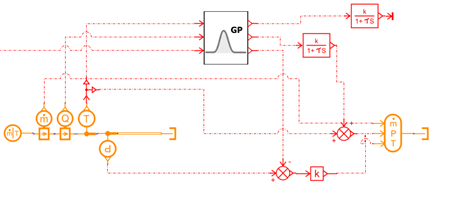

ROM Builder permet de créer des modèles pour des données statiques, des données temporelles, des états d’espace et des réponses en fréquence. L’utilisation de données statiques du balayage de CFD avec l’ajout d’un décalage de premier ordre avec la constante de temps thermique est l’approche de choix.

Les données du balayage de CFD ont été divisées de manière aléatoire en données de formation et de validation, et entrées dans ROM Builder. Il est ainsi possible de créer le ROM en utilisant un réseau neuronal, une surface de réponse ou bien un processus gaussien. Les trois méthodes ont été testées et comparées. Il s’est avéré que la réponse thermique était assez simple à modéliser et que tous les modèles ont donné une très bonne fidélité de formation et de validation.

Figure 3 : ROM Builder et comparaison de modèles dans Simcenter Amesim

Le processus gaussien a été sélectionné et le modèle a été exporté comme bloc Simcenter Amesim. Une rapide simulation d’évaluation comparative a été réalisée dans Simcenter Amesim et Simcenter STAR-CCM+ pour s’assurer que le ROM atteignait son objectif, à savoir capturer avec précision la réponse transitoire observée en CFD à une fraction du coût de calcul.

Le ROM nécessite un investissement important en ressources pour balayer les conditions aux limites, mais une fois les données ajustées au modèle, ce qui prendrait quatre heures à exécuter dans Simcenter STAR-CCM+ ne prend que quelques secondes sur le même poste de travail dans Simcenter Amesim. L’exactitude du modèle réduit est bonne et il n’y a qu’un léger décalage par rapport à la simulation CFD transitoire.

Figure 4 : Simulation CFD transitoire avec génération de chaleur aléatoire par étapes.

Figure 5 : Température moyenne de la chemise d’eau à un signal aléatoire progressif

Les mêmes étapes ont été suivies pour créer un modèle réduit correspondant à la plaque froide. En plus des autres résultats, ce modèle réduit de plaque froide permet de contrôler la température maximale du dispositif dans Simcenter Amesim.

Modèle Simcenter Amesim 2.0

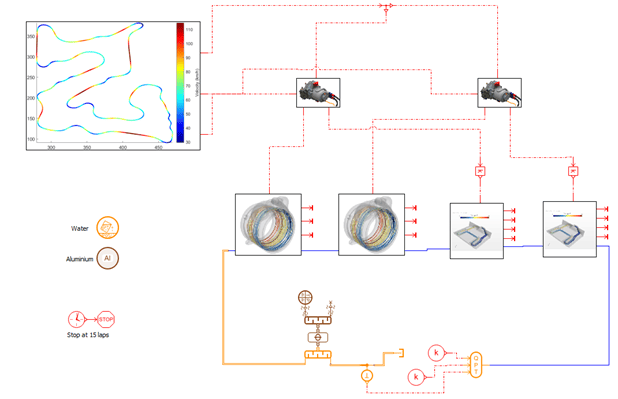

Les modèles réduits ont maintenant remplacé les composants initiaux de Simcenter Amesim dans la simulation du système de refroidissement. La simulation décrit maintenant plus précisément le comportement des composants du système de refroidissement, et ce, beaucoup plus rapidement que la CFD.

Figure 6 : Circuit de refroidissement liquide avec les super composants contenant les modèles réduits

Chacun des super composants contient le modèle réduit, et un moyen de modifier les conditions d’écoulement du liquide de refroidissement en fonction des performances du dispositif de refroidissement et de l’absorption de chaleur. Les signaux de température sont soumis à un décalage de premier ordre pour tenir compte de la dépendance temporelle.

Figure 7 : Contenu du super composant permettant d’inclure le modèle réduit

Prochaines étapes et essais physiques

Quoique la simulation ait évolué d’une simulation de système de base à une simulation utilisant des simulations CFD et des modèles réduits, il y a toujours place à l’amélioration. Par exemple, Simcenter Amesim offre d’autres façons de modéliser le radiateur, comme la CFD intégrée, le Heat Exchanger Assembly Tool (HEAT) et la bibliothèque dédiée aux systèmes de refroidissement. Il pourrait être intéressant d’explorer ces alternatives, mais la prochaine étape tout indiquée est de se tourner vers la validation.

Les caractéristiques de performance telles que l’augmentation de la température du liquide, la température à des points précis et la constante de temps thermique seront obtenues en testant le moteur et l’onduleur avec un dynamomètre. La simulation de système pourra également être validée sur la piste en utilisant les enregistrements de couple et tours par minute en plus des conditions ambiantes pour faire fonctionner le modèle et comparer les températures prédites à celles observées.

La performance du radiateur pourra également être mesurée à l’aide d’une petite soufflerie imprimée 3D. Un balayage des températures du liquide de refroidissement à l’entrée et du débit d’air et de liquide pourra être effectué.

Tous ces tests permettront de valider le travail effectué dans Simcenter Amesim et Simcenter STAR-CCM+, et serviront aussi à ajuster ces simulations.

Conclusion de la série

Le but de cette série d’articles était de montrer comment développer et utiliser le jumeau numérique d’un système de refroidissement de voiture électrique dans un contexte de conception. Le tout a été rendu possible grâce à l’utilisation combinée et complémentaire de Simcenter STAR-CCM+ et de Simcenter Amesim.

Le résultat est un modèle qui permet de mesurer la performance transitoire de tout le système, dans différentes conditions et pour différentes conceptions. Cela dit, une partie importante du projet reste à accomplir en validation et essais physiques.