Comparaison des résultats de trois opérations 2,5 axes différentes

Les programmeurs CAM ont pour mission de trouver la meilleure méthode de fabrication pour la pièce spécifique qu’ils doivent fabriquer. Souvent, plusieurs opérations peuvent accomplir la même tâche. Dans cet article, nous comparons trois opérations distinctes et leurs impacts objectifs sur le processus.

Quoique l’analyse soit effectuée sur des opérations 2,5 axes, ces stratégies peuvent également être appliquées pour l’usinage multiaxes. Les combinaisons potentielles de pièces, d’outils de découpe et de paramètres de processus sont pratiquement illimitées.

Montage de l’expérience

Montage de l’expérience

Nous examinerons en détail deux stratégies plus récentes, l’ébauche adaptative 3D et l’ébauche à grande vitesse, et nous les comparerons à l’approche traditionnelle d’usinage de cavité.

La pièce

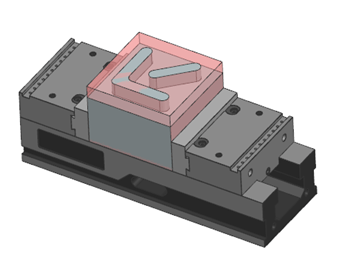

La pièce utilisée pour effectuer la comparaison était un bloc de 6” sur 6” (environ 15 cm x 15 cm) avec un profilé profond de 3/4” (1,9 cm).

Une forme géométrique relativement simple a été choisie pour faciliter la comparaison entre les différentes trajectoires d’outils. Cette forme comprend des coins concaves et convexes.

Le matériel hypothétique pour cette pièce est le titane grade 5 (Ti-6Al-4V).

L’outil

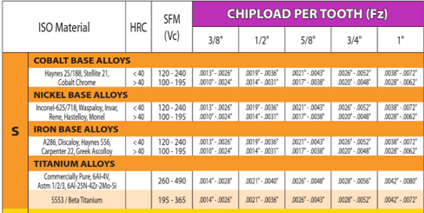

Nous avons choisi de simuler en utilisant une fraise en bout 1/2” séries VX-7 de GARR et les paramètres de coupe recommandés par GARR. Nous souhaitons faire référence aux tableaux de vitesse et d’avance publiés pour assurer que l’analyse est effectuée en utilisant des conditions de coupe réalistes.

Paramètres de coupe

Paramètres de coupe

- Vitesse

- 200 SFM

- Engagement :

- Axial 0,750

- Radial 15 %

- Charge de copeaux :

- 0,0025

- Avance

- 0,035 IPT

En raison de l’engagement radial relativement faible, il est nécessaire de corriger le taux d’avance pour atteindre la charge des copeaux souhaitée.

Méthode d’analyse

Méthode d’analyse

L’analyse a été faite en utilisant NPRO sous NX. Les données ont été exportées et présentées au format Excel pour faciliter la comparaison directe entre les trajectoires d’outils. Les temps de cycle sont déterminés en utilisant les valeurs par défaut de NX, ce qui devrait fournir une comparaison représentative.

NPRO peut optimiser les opérations autour d’objectifs définis par l’utilisateur tels que la puissance, la force d’avance et l’épaisseur de copeaux. Dans cette analyse, nous n’avons pas optimisé les trajectoires d’outils, mais nous avons simplement utilisé les outils d’analyse pour comprendre et comparer.

Comparaison

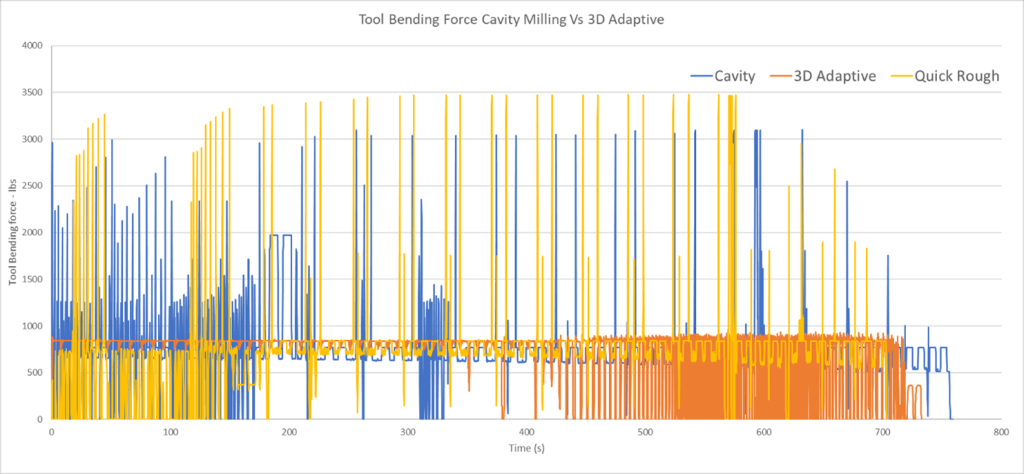

Nous comparerons la force de flexion de l’outil sur le plan XY, ainsi que la charge de copeaux réelle prévue.

Principales hypothèses :

- On sait que le couple de rotation et la puissance de la broche sont suffisants.

- Le processus est stable (sans broutage).

Force de flexion de l’outil

La force de flexion de l’outil peut également être considérée comme « force d’avance », soit la force requise pour pousser la fraise dans la coupe. La force d’avance est un facteur important, car il s’agit de la principale force qui contribue à la déflexion.

Dans un monde idéal, la force d’avance doit être parfaitement constante. Les pics de force ont tendance à causer des problèmes, comme des pièces glissant dans le porte-pièces ou des pannes d’outils spontanées. La force médiane a un impact considérable sur le temps de cycle.

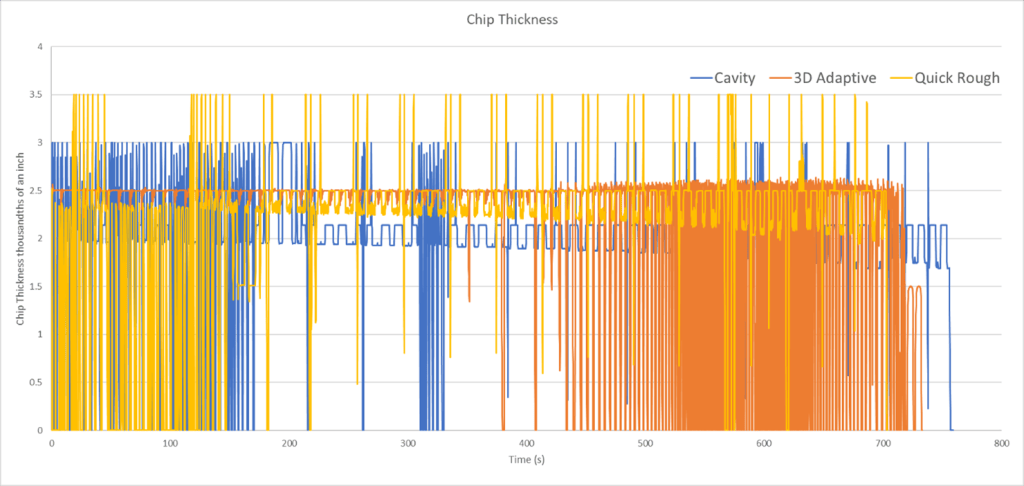

Épaisseur de copeaux

Il existe quelques limites strictes en matière de charge de copeaux. Indépendamment des limitations de puissance et de force, nous devons nous assurer qu’il y a suffisament de place dans la goujure pour permettre l’évacuation des copeaux.

Pour les trois processus, l’avance par dent dans NX a été définie à 0,0035. La charge de copeaux souhaitée est de 0,0025 (engagement axial de 15 %). Il est intéressant de noter la différence entre les différentes approches :

- L’usinage de cavité semble obtenir une épaisseur de copeaux moyenne de 0,0025, avec des pics à 0,003.

- L’ébauche adaptative 3D fait un excellent travail sur le non-dépassement de la charge de copeaux souhaitée.

- La charge de copeaux obtenue par l’ébauche à grande vitesse atteint régulièrement 0,0035.

Conclusion

Dans l’ensemble, l’approche adaptative 3D a démontré un avantage considérable en matière de stabilité du processus. Nous attendons donc que l’opération fournisse la stratégie de fabrication la plus efficace, avec les meilleures possibilités d’optimisation. La limitation efficace de la force d’avance et de l’épaisseur de copeaux devrait entraîner une augmentation de la durée de vie de l’outil et de la broche.

La stabilité du processus d’ébauche à grande vitesse a été légèrement moindre que celle de l’usinage de cavité, mais cette méthode a fourni une génération de trajectoire d’outils plus rapide et facile. Ce processus est particulièrement bien adapté aux pièces uniques, pour lesquelles le temps de programmation est essentiel à la rentabilité.

Résumé des résultats

| Méthode | Usinage de cavité | Ébauche adaptative 3D | Ébauche à grande vitesse |

| Résumé

|

La trajectoire d’outils traditionnelle est utilisée comme référence pour toutes les autres comparaisons. | Introduite avec NX2306, optimise pour fournir des conditions de coupe fluides.

· L’épaisseur des copeaux est strictement respectée. · Les pics de force sont minimaux. · Généralement, peut utiliser des paramètres de coupe plus agressifs sans sacrifier la stabilité du processus. |

Nouvelle trajectoire d’outil de la version 2312.

· L’ébauche à grande vitesse utilise efficacement les ressources de calcul pour créer rapidement des trajectoires d’outils. · Particulièrement avantageux pour la génération de programmes longs. |

Vous souhaitez explorer la meilleure approche pour vos besoins de fabrication ?

Contactez un expert Maya HTT dès aujourd’hui.

Découvrez nos services pour améliorer la productivité dans vos ateliers

Montage de l’expérience

Montage de l’expérience

Paramètres de coupe

Paramètres de coupe Méthode d’analyse

Méthode d’analyse