Parfois, un test d’acceptation usine révèle qu’une pièce d’un équipement ne fonctionne pas comme prévu. Cette situation peut avoir de nombreuses causes, comme des erreurs de spécifications sur des composantes ou des conceptions du système, ou encore des algorithmes de contrôle peu performants. La mise en service virtuelle permet de dévoiler ces problèmes bien avant le test d’acceptation usine.

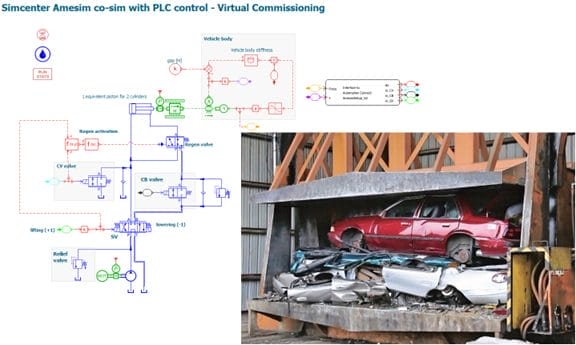

Dans cet article de blog, nous présentons une approche typique du développement de produits avec l’ingénierie système basée sur les modèles (ISBM). L’objectif consiste à développer un système hydraulique et le logiciel de contrôle d’automate programmable industriel (API) correspondant pour un broyeur de voitures « aplatisseur » (compacteur), le type d’appareils utilisé pour aplatir les voitures envoyées à la casse en abaissant une plaque hydraulique. Le système hydraulique est développé dans le logiciel Simcenter Amesim et l’API dans le portail Totally Integrated Automation (TIA) de Siemens. La validation des contrôles est menée à bien avec un dispositif de « logiciel dans la boucle » (software-in-the-loop), où Simcenter Amesim et TIA Portal fonctionnent en co-simulation.

Simulation système

Simcenter Amesim offre une bibliothèque de composants pour un domaine physique d’intérêt donné, ce qui est très utile pour réduire le volume de modélisation de physique nécessaire avant de commencer le processus de conception. Dans le cas de la modélisation d’un système hydraulique, celle-ci est réalisée à l’aide de la bibliothèque hydraulique (Fig. 1).

Fig. 1 Contenu de la bibliothèque hydraulique

Considérations de conception

Lorsqu’on parle de performance du broyage de voitures, deux facteurs sont importants : la vitesse et la puissance. Un broyeur plus rapide réalise plus de cycles par minute, tandis qu’un appareil plus puissant broie plus de voitures par cycle.

Bien que le système hydraulique pour un appareil de ce type ne soit pas excessivement complexe, des décisions de conception doivent cependant être prises. Les ingénieurs doivent comprendre les compromis entre les différentes courses de vérins, leurs diamètres de tige et de piston, les tailles des pompes et les caractéristiques des soupapes.

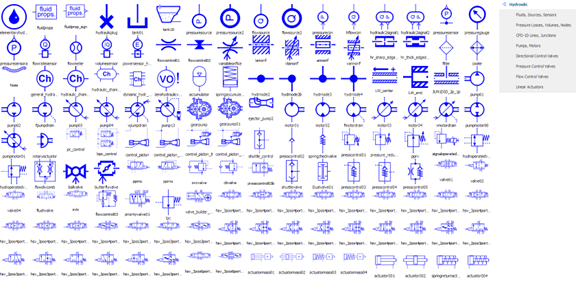

Construire un système réel n’est pas une façon rentable d’explorer différentes conceptions de systèmes et d’évaluer leur performance. C’est là que la simulation s’avère très pratique. Un modèle Simcenter Amesim d’un broyeur de voitures est présenté dans l’image ci-dessous (Fig. 2).

Fig. 2 Modèle Simcenter Amesim d’un broyeur de voitures (compacteur) avec un diagramme états-transitions.

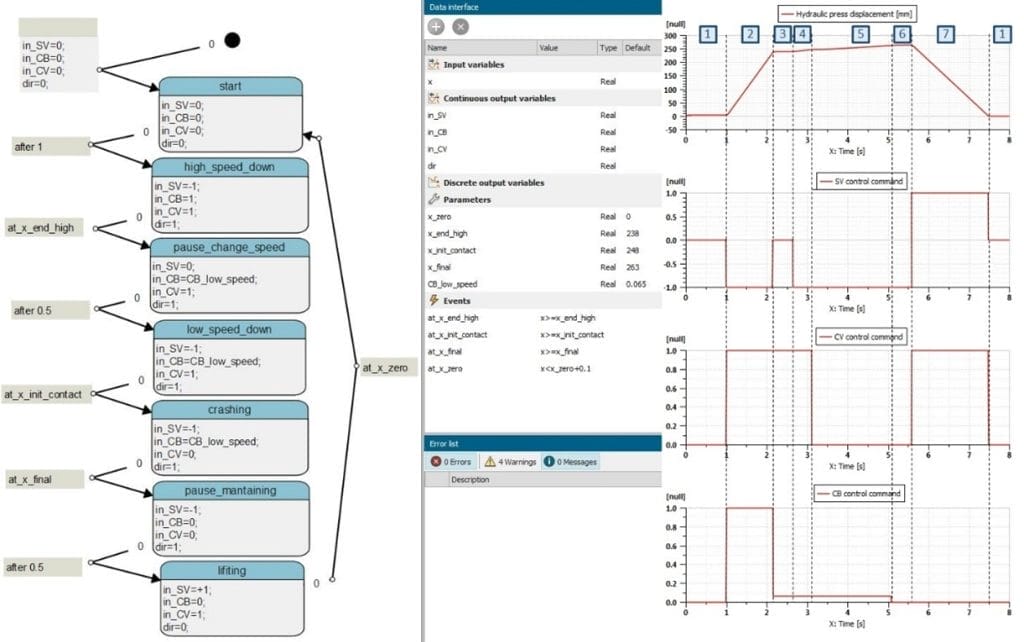

Dans ce modèle, le contrôle du broyeur est réalisé à l’aide d’un diagramme états-transitions (Fig. 3).

La fonctionnalité de ce diagramme est entièrement intégrée à Simcenter Amesim, offrant ainsi une définition graphique, une simulation et une analyse pour la logique de contrôle et de fonctionnement. En se fondant sur la théorie des automates finis de Harel, il utilise une sémantique du langage claire et robuste.

Fig. 3 Diagramme états-transitions contrôlant le fonctionnement du broyeur.

Le contrôle de la presse comprend sept étapes :

- Début du processus

- La presse descend à grande vitesse

- Arrêt pour modifier le mode vitesse

- La presse s’abaisse lentement

- Compression de la/des voiture(s)

- Arrêt pour maintenir la position

- La presse est relevée pour revenir à sa position de départ

Améliorer la performance du broyeur de voitures

Une façon d’accélérer le fonctionnement du broyeur de voitures consiste à mettre en place un circuit de régénération hydraulique. En quelques mots, la régénération hydraulique pendant l’extension du cylindre permet de recirculer l’huile provenant du vérin vers son orifice d’entrée, la combinant avec le flux issu de la pompe. Grâce à Simcenter Amesim, il est facile d’étudier l’impact du circuit de régénération hydraulique sur la performance de la presse.

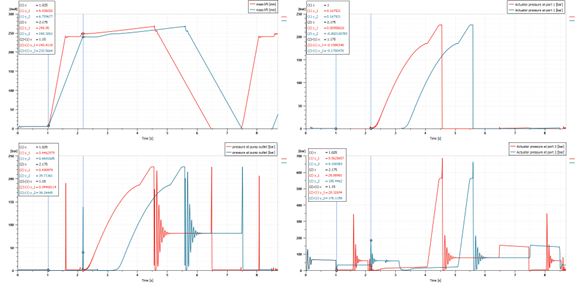

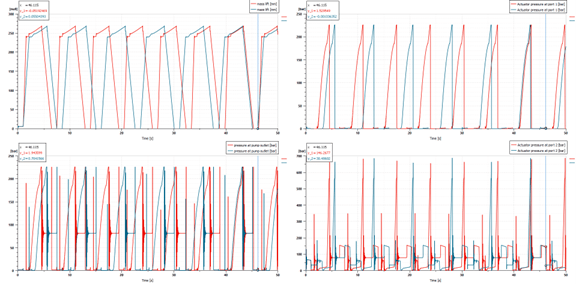

Fig. 4 Comparaison de la performance du système avec (courbes rouges) et sans (courbes bleues) régénération hydraulique (1 cycle).

Les résultats de la simulation de la figure 4 montrent le fonctionnement de la presse sur un cycle avec la régénération hydraulique activée (courbes rouges) et désactivée (courbes bleues). Il est clairement visible que la phase de descente de la presse est plus courte quand la régénération hydraulique est activée. Toutes les autres phases ne sont pas affectées par la régénération hydraulique ; la puissance de la presse est donc égale dans les deux cas.

La figure 5 illustre 50 secondes de fonctionnement de la presse. Ici, il est facile de voir que le nombre de cycles achevés en 46 secondes par le système sans et avec la régénération hydraulique est respectivement de 6 et 7. Par conséquent, la productivité augmente de près de 17 %.

Fig. 5 Comparaison de la performance du système avec (courbes rouges) et sans (courbes bleues) régénération hydraulique (50 secondes de fonctionnement).

Co-simulations sous Simcenter Amesim et portail TIA (logiciel dans la boucle)

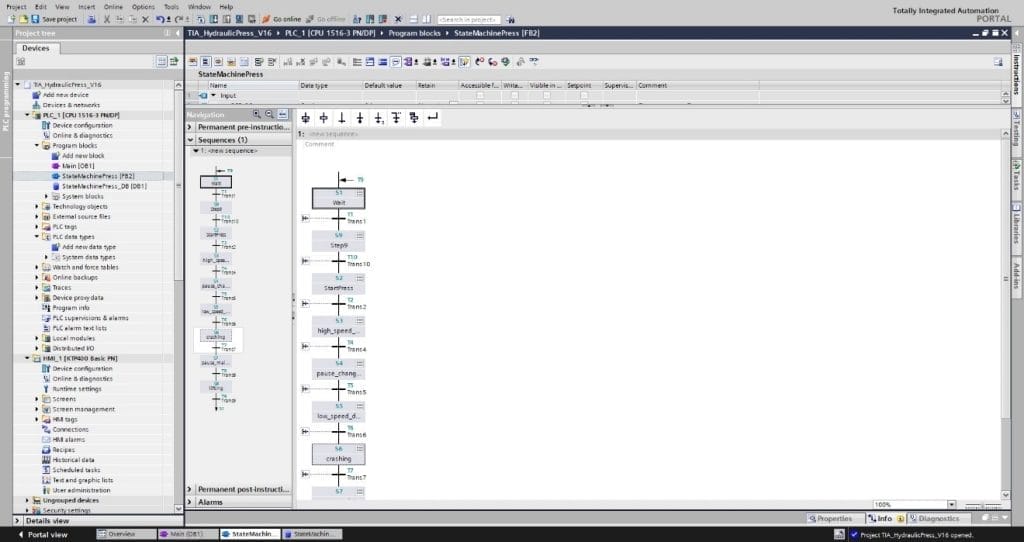

Les machines industrielles sont habituellement pilotées par des contrôleurs de type API. Le portail TIA est conçu pour configurer, programmer et mettre en service des systèmes d’automatisation de façon rapide et efficace. La figure 6 montre un diagramme fonctionnel en séquence (langage graphique S7) pour contrôler le fonctionnement de la presse, qui est équivalent au diagramme états-transitions de la figure 3.

Fig. 6 Logique de contrôle du broyeur de voitures dans le portail TIA.

La figure 7 présente un modèle Simcenter Amesim dans lequel le bloc du diagramme états-transitions est remplacé par une interface Automation Connect. Cette interface est un point d’accès pour que le modèle Simcenter Amesim échange des signaux avec un contrôleur virtuel Siemens SIMATIC S7, émulé par PLCSIM Advanced. Ce processus est appelé logiciel dans la boucle et offre une façon de valider les contrôles sur un PC de bureau en utilisant le véritable programme API.

Fig. 7 Modèle Simcenter Amesim d’un broyeur de voitures (compacteur) avec une interface Automation Connect.

Un API fonctionnel dès la première utilisation et associé à un jumeau numérique

Simcenter Amesim permet la mise en service virtuelle d’un API avec un jumeau numérique, il est utilisé pour la conception de systèmes et l’analyse de leur performance. Les modèles créés par Simcenter Amesim peuvent être exécutés en temps réel et déployés pour le test de matériel et de logiciels dans la boucle.

Les principaux avantages de ce processus sont les suivants :

- Validation virtuelle des stratégies de contrôle, sans mettre en danger des vies ou des machines, mais en utilisant le code API réel

- Réductions des coûts grâce à la possibilité de corriger les erreurs plus tôt dans le processus de conception (par exemple avant la mise en place des systèmes d’automatisation réels)

- Création de systèmes virtuels de formation des opérateurs pour les familiariser avec les systèmes contrôlés avant même que ces systèmes n’existent

- Capacités « en temps virtuel » (par exemple ralentir ou accélérer le temps, ce qui peut aider à dépanner les défaillances, ou simuler en quelques minutes ou secondes des processus réels qui prennent sinon des heures)

Intégrer ces avantages à vos processus de développement de produits vous intéresse ?

Faites en sorte que ces solutions satisfaisantes du premier coup deviennent une réalité dans vos opérations.