Un guide détaillé pour travailler avec les caractéristiques des cartes de circuits imprimés (PCB) dans Simcenter 3D

Cette publication est la 2e de trois publications qui portent sur la création d’un jumeau numérique de refroidissement de systèmes électroniques en vue de répondre aux exigences thermiques. Lire la première partie ici.

Simcenter 3D offre des outils avancés de préparation de la géométrie, de maillage et d’édition de maillage qui permettent une gestion efficace et robuste du jumeau numérique de refroidissement de systèmes électroniques.

1re étape : Importez les données de la carte de circuits imprimés dans Simcenter à l’aide de l’application PCB Exchange.

Les données de CAOE sont fournies au format IDX, qui est lu et interprété dans l’application PCB Exchange (d’autres formats, tels que ODB++, sont également disponibles).

Il existe deux options pour importer les données :

- Importer toute la géométrie y compris tous les trous de montage et les vias

- Éliminer les petites caractéristiques

Dans la vidéo ci-dessous, nous choisissons d’éliminer les petits trous et les trous d’épingle. Les vias seront modélisés en aval à l’aide de la carte de conductivité.

L’application PCB Exchange crée la géométrie nécessaire pour chaque composant, ainsi que la carte. Elle crée également un assemblage et positionne les composants sur la carte.

- Les traces de cuivre de la carte de circuits imprimés sont modélisées à l’aide d’une carte de conductivité générée à partir des données de CAOE disponibles sur le fichier IDX.

- Les vias peuvent être importés en totalité ou de manière sélective, puis modifiés au moyen des options avancées de conductivité.

- La conductivité de la carte est calculée et le champ est sauvegardé dans un fichier xml qui peut être prévisualisé dans l’onglet d’exploration Web. Pour améliorer la résolution du champ calculé, vous n’avez qu’à augmenter le nombre de points de calcul.

- Dans cet exemple, le nombre de points de calcul est augmenté de 100 à 300. Le champ de conductivité obtenu est plus détaillé et permet de voir des caractéristiques plus petites sur la carte de circuits imprimés.

2e étape : Importez la carte de circuits imprimés dans le module électronique.

Étant donné que Simcenter est bâti à partir de la plateforme NX, de nombreux outils très pratiques sont disponibles pour importer facilement la carte de circuits imprimés.

Contraintes d’assemblage

- Fixez le couvercle inférieur au moyen des contraintes d’assemblage. C’est une bonne pratique, parce qu’elle devient une référence à partir de laquelle toutes les autres contraintes d’assemblage sont calculées.

- Appliquez les contraintes d’assemblage pour placer la carte de circuits imprimés au bon emplacement. Dans ce cas, les axes de référence des deux trous de boulons sont alignés et la partie inférieure de la carte de circuits imprimés est en contact avec les fixations.

- Une fois la carte de circuits imprimés correctement positionnée, tout changement à la géométrie sous-jacente sera correctement propagé en amont.

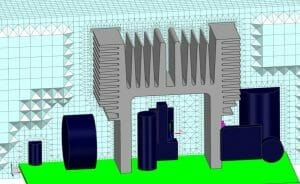

Méthode de frontières immergées

La méthode de frontières immergées (IBM) résout les défis de la simulation de l’écoulement des fluides pour les géométries complexes. Cette méthode simplifie notamment de manière considérable l’extraction du domaine représentant les fluides, ainsi que le maillage subséquent.

Grâce à la méthode IBM, la cavité à l’intérieur de la pièce est détectée et maillée automatiquement. Le maillage obtenu ne se conforme pas aux parois et les solides sont eux-mêmes immergés dans le maillage des fluides. Cette méthode résout les parois et les conditions de limite peuvent être appliquées à la géométrie, en maintenant une associativité complète avec la géométrie de conception.

Tout cela entraîne une procédure plus rapide pour la génération de maillage des fluides et la préparation des modèles. Par exemple, la géométrie du phare montrée ici a été maillée en environ 40 secondes.

Dans cet exemple, une boîte représentant l’air a été créée au préalable.

- En utilisant l’outil de sélection de points dans Simcenter, choisissez un point à l’intérieur du domaine. Vérifiez que le point se trouve bien à l’intérieur du domaine, puis générez le maillage de l’air. Le processus ne prend que quelques secondes.

- Comme la résolution choisie est plus grande que les dimensions des fentes, le maillage ne comprend pas la région à l’intérieur du module. Pour le changer, activez l’option « amélioration automatique ». Cette fonction détecte de plus petites caractéristiques jusqu’au niveau spécifié et elle réduit la dimension du maillage local. Le remaillage ne prend que quelques secondes. Le maillage couvre maintenant le domaine de l’air dans son intégralité et représente également correctement la géométrie interne.

En utilisant la méthode IBM, les composants solides doivent être maillés avec des éléments 3D ou 2D et les conditions limites doivent être définies sur des coques « nulles ».

- Commencez par créer des éléments coque 2D sur les faces d’entrée.

- Modifiez le collecteur de maillage pour utiliser les propriétés d’une coque nulle. Désactivez les propriétés de rayonnement, étant donné que ces coques ne sont utilisées que par les conditions limites des fluides.

- Définissez les ouvertures de la même manière.

L’application PCB Exchange crée automatiquement des maillages coques sur la partie supérieure de la carte et des composants. Pour utiliser l’option de maillage immergé, les faces non maillées restantes doivent être maillées avec des coques 2D. Le maillage de la face inférieure de la carte dépend du maillage supérieur.

3e étape : Intégrez les aspects physiques pertinents pour la simulation.

Comment pouvez-vous efficacement créer le modèle thermo-fluidique d’un module électronique, tout en prenant en compte les multiples charges, dissipations et couplages thermiques? La procédure pour passer de PCB Exchange à Simcenter 3D ESC permet de réaliser d’importantes économies, autant en temps qu’en main-d’œuvre.

Dans l’application PCB Exchange, utilisez la fonction « Create ESC » (créer un ESC) pour créer une simulation thermique ou fluidique

- Définissez le bon répertoire et pointez vers la base de données du composant thermique. Le fichier xml contient des données caractéristiques thermiques, notamment la dissipation, les valeurs de résistance pour les modèles de résistance ainsi que la température maximale permise.

- Explorez et révisez le catalogue de composants par l’entremise de son dialogue.

- Pointez vers le fichier de conductivité thermique de la carte calculé précédemment. Comme l’application PCB Exchange crée automatiquement une solution ESC complète, cette analyse thermique est prête à être exécutée. Cela crée également des expressions pour les charges thermiques sur les composants, ce qui aidera lors de la mise en place des calculs d’optimisation.

- Importez les objets de simulation et de solution dans le fichier sim du module électronique. Celui-ci contient une solution thermique ou fluidique avec les objets de simulation reliés à la carte de circuits imprimés dans un dossier dédié.

- Le résolveur génère un rapport des températures de tous les composants et souligne ceux qui ont dépassé le seuil de température. Les températures des composants spécifiques peuvent aussi être suivies au cours de la résolution.

4e étape : Créez les conditions de limite de débit et les couplages thermiques

Créez des couplages thermiques de deux manières. La détection automatique des faces dans l’objet de simulation des contacts surface à surface, permet d’accélérer et de simplifier la procédure, en organisant les contacts face à face résultants dans le dossier des couplages thermiques. Tous les couplages restants peuvent être créés et ajoutés manuellement.

Cet exemple montre comment créer un couplage thermique entre la carte et le boîtier inférieur.

Nous utiliserons « Selection Recipes » (Recettes de sélection) pour définir la condition de limite de débit d’entrée pour tenir compte de tout changement géométrique potentiel. De plus, nous spécifierons la condition de limite en utilisant une expression pour préparer l’optimisation ultérieure.

- Utilisez une recette de sélection pour choisir les faces d’entrée.

- Créez une expression pour le taux de débit d’entrée, une des variables d’optimisation.

- Utilisez les faces d’entrée de la recette de sélection et le débit d’entrée en créant la condition d’entrée.

- Créez les ouvertures sur les faces avec les coques « nulles ». Dans cet exemple, nous supposons que le module électronique est essentiellement contenu dans un espace principalement fermé.

- Soyez organisé en plaçant les conditions de limite de débit dans leur propre dossier.

5e étape : Analysez la réponse thermique aux charges et aux conditions de limite imposées.

Simcenter 3D offre des outils de post-traitement puissants et un grand nombre de façons informatives et instructives de visualiser les résultats.

- Les modes d’affichage dans « Post » (afficher) vous permettent de recréer la disposition des résultats à l’aide d’une seule activation. Dans cet exemple, les températures de la carte sont immédiatement affichées.

- Deux autres conditions d’affichage montrent la configuration des fentes des couvercles supérieur et inférieur. Les conditions d’affichage seront utilisées pour le post-traitement de l’étude d’optimisation et dans le logiciel d’exploration de l’espace de conception et d’optimisation HEEDS.

- Les outils de visualisation sont également efficaces dans l’exploration de conceptions, comme nous le verrons dans notre prochaine publication. Une fois la simulation de base complétée, nous sommes prêts à configurer l’étude d’optimisation et à trouver la conception optimale.

Lisez la troisième et dernière publication de cette série pour apprendre comment configurer une étude d’optimisation dans Simcenter 3D afin de trouver la conception optimale.

Pour en apprendre davantage au sujet de Simcenter 3D