Au cours des dix dernières années, le secteur industriel a connu des avancées majeures dans les applications d’automatisation et de robotique. L’automatisation dans les processus continus et de fabrication discontinue, ainsi que l’utilisation de robots pour des tâches répétitives sont à la fois relativement standard dans la plupart des grandes opérations de fabrication (cela est particulièrement vrai dans des industries telles que l’automobile et l’électronique).

Un des sous-produits utiles de cette adoption accrue est que les espaces industriels sont devenus des environnements riches en données. L’automatisation a naturellement nécessité l’installation de capteurs et de réseaux de communication pouvant à la fois servir de points de collecte de données pour les capteurs ou les données de télémétrie.

Selon Remi Duquette de Maya Heat Transfer Technologies (Maya HTT), un fournisseur de produits et de services pour l’ingénierie, d’énormes volumes de données industrielles ne permettent pas forcément d’obtenir une meilleure compréhension :

« Au cours des vingt dernières années, les secteurs industriels sont devenus très riches en données lors de la collecte de données de télémétrie à des fins de production… mais ces données sont ce que j’appelle les « pauvres en clairvoyance »… il existe certes beaucoup de données, mais peu de choses ont été faites pour les rendre productives pour une utilisation professionnelle… Maintenant, avec l’IA et l’apprentissage automatique en général, nous constatons d’énormes répercussions sur l’utilisation de ces données pour aider à augmenter le débit et à réduire les défauts. »

Le travail de Remi chez Maya HTT consiste à tirer parti de l’intelligence artificielle pour exploiter des données industrielles par ailleurs compliquées. De la prévention des temps d’interruption de production à la réduction des interventions d’entretien imprévues et à la réduction des erreurs de fabrication, il estime qu’il est possible d’utiliser l’apprentissage automatique pour détecter des motifs et affiner les processus au-delà de ce qui était possible avec les approches logicielles et les systèmes d’analyse antérieurs, basés sur des statistiques.

Au cours de notre entretien, il a exploré un certain nombre de cas d’utilisation sur lesquels Maya HTT travaille actuellement – chacun d’entre eux mettant en lumière un type de valeur différent que l’IA peut apporter à un processus industriel existant.

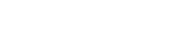

Ce point est repris dans une importante diapositive d’une de ses récentes présentations à la conférence OsiSoft PIWorld à San Francisco :

Exemple de cas d’utilisation : fabrication discontinue

L’augmentation des rendements et la réduction des délais d’exécution sont parmi les plus grands défis auxquels le secteur manufacturier est aujourd’hui confronté, quel que soit son secteur d’activité.

Une tendance intéressante dans ce domaine est que l’optimisation individuelle des machines est la forme la plus commune d’engagement précoce de l’IA pour la plupart des fabricants – et que l’optimisation simultanée des rendements combinés de toutes les machines d’une ligne de fabrication peut ajouter beaucoup plus de valeur.

« Peu de mesures ont été prises pour réellement aider ce secteur à aller au-delà de l’automatisation et des procédures basées sur des statistiques ou l’optimisation de machines individuelles.

Ce que nous constatons dans nos missions impliquant l’intelligence artificielle, c’est qu’au niveau de chaque machine, il n’y a pas grand-chose à faire, car elles ont déjà bien optimisées… Si nous examinons où l’IA peut aider de manière significative, c’est au niveau de la chaîne de production dans son ensemble ou en combinant différents types de données pour optimiser davantage une machine unique ou plusieurs machines ensemble. »

De nos jours, dans un environnement de fabrication discontinue typique, nous pouvons identifier au moins dix étapes de fabrication, et constater que des données sont recueillies à chacune de ces étapes à partir d’une multitude d’appareils. Remi explique que, dans un tel scénario, l’IA peut aujourd’hui suivre les corrélations entre de nombreuses machines et identifier des motifs dans les données industrielles pouvant potentiellement améliorer l’efficacité globale.

Il ajoute un peu de couleur ici avec un exemple concret d’un des clients de Maya HTT. Il explique que, pour le processus industriel d’un fabricant en discontinu particulier qui était confronté à des taux de rejet élevés, Maya HTT a recueilli environ 20 000 variables de télémétrie en temps réel. En analysant les données, ainsi que les journaux de fabrication et d’autres données de production non en temps réel, la plateforme d’IA a réussi à déterminer ce qui conduisait à des taux de rejet élevés.

Un processus de fabrication discontinue qui comprenait plus de 10 étapes de fabrication, chacune recueillant des tonnes de données. Cependant, à la fin du processus, les taux de rejet étaient élevés, malgré toutes ces données… Dans ce cas, nous avons utilisé l’IA pour examiner les divers processus tout au long de cette « chaîne alimentaire ».

20 000 variables de télémétrie en temps réel ont été recueillies et, en les corrélant et en les combinant avec les données de production, l’IA a été en mesure de déterminer quelles combinaisons et variances conduisaient aux taux de rejet élevés. Dans ce cas particulier, l’IA a permis d’éliminer plus de 70 % des problèmes de rejet. »

Cette solution d’IA a été capable de reconnaître rapidement les pièces défectueuses, afin que les opérateurs des machines puissent les retirer du processus, réduisant ainsi le travail de l’équipe d’assurance de la qualité et aboutissant à des économies de matériaux et à une réduction des heures de travail consacrées à la détection et à la correction des pièces défectueuses.

Ce que cela signifie, en termes concrets, est que le fabricant utilise moins de matériaux de base, dépense moins de temps en reprises, ce qui se traduit par une économie d’un demi-million de dollars par chaîne de production et par an. « Dans ce cas particulier, nous avons estimé les économies réalisées à plus de 500 000 dollars par an », a déclaré Remi.

Exemple de cas d’utilisation : gestion d’une flotte de véhicules

Remi a exploré un autre cas d’utilisation : la gestion d’une flotte de véhicules ou des opérations de transport de marchandises dans le secteur de la logistique, où le maintien d’une efficacité énergétique élevée pour des véhicules tels que des camions ou des navires est essentiel pour réaliser des économies de coûts à long terme.

Remi explique que l’IA peut permettre une gestion « en temps réel » d’une flotte de véhicules, qui serait autrement difficile à réaliser avec un simple logiciel d’automatisation. Divers modèles identifiés par l’IA à partir de données telles que les conditions météorologiques et la température, l’utilisation opérationnelle, le kilométrage, etc., peuvent potentiellement être utilisées pour détecter les anomalies et recommander le meilleur itinéraire ou la meilleure vitesse pour optimiser l’efficacité d’exploitation.

Remi convient que, quel que soit le mode de transport utilisé (camions ou navires, par exemple), certains des nouveaux cas d’utilisation émergents les plus courants pour l’IA en logistique concernent l’analyse de la consommation globale de carburant des flottes.

« Lorsque vous avez une flotte de grande taille, il est possible d’atténuer de nombreuses pertes en améliorant la consommation de carburant. » Dans le cas d’une flotte de très grande taille, l’IA peut simuler et potentiellement réduire le risque de pertes énormes en réduisant la consommation globale de carburant de la flotte.

Exemple de cas d’utilisation : simulation d’ingénierie

Le dernier cas pratique que Remi a abordé est celui de simulations techniques 3D pour la conception dans le domaine de la dynamique des fluides.

Les logiciels de simulation traditionnels utilisent comme entrants des critères tels que les débits des fluides, afin de générer une simulation 3D dont le rendu nécessite habituellement environ 15 minutes et qui implique un processus long et répétitif, souvent manuel.

L’équipe de Maya HTT affirme avoir été en mesure de fournir un outil d’IA pour cette situation, qui a permis de réduire le temps de simulation à moins d’une seconde. Maya HTT affirme que cette amélioration correspond à un gain d’efficacité de plus de 900 fois (de 15 minutes à 1 seconde) durant le processus de conception, ce qui permet aux équipes de conception d’explorer beaucoup plus de variantes de conception qu’auparavant.

Étapes de mise en œuvre de l’IA industrielle

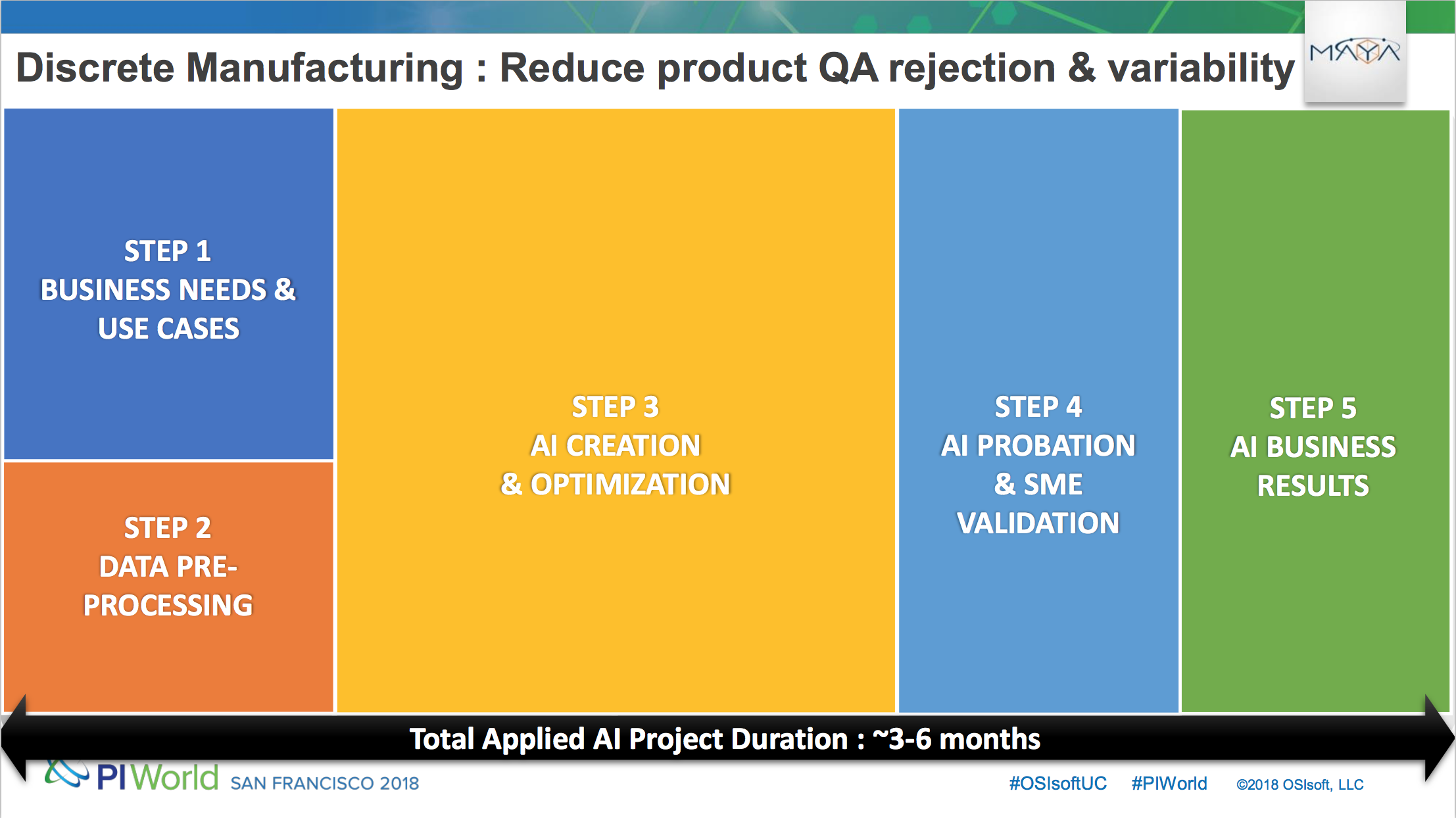

Lorsqu’on lui a demandé ce que les chefs d’entreprise du secteur manufacturier souhaitant adopter l’IA devraient faire, Remi a décrit une approche en 5 étapes utilisée chez Maya HTT :

- La première étape consiste en une évaluation de l’entreprise, afin de s’assurer que tout projet d’IA ciblé produira un impact significatif sur l’entreprise.

- Les entreprises doivent ensuite comprendre l’accès aux sources de données et les manipulations nécessaires pour l’apprentissage et la configuration de la plateforme d’IA. Cela peut également impliquer une restructuration de la manière dont les données sont recueillies, afin d’améliorer la compatibilité.

- La création et l’optimisation d’une application de l’IA.

- L’apprentissage et les conclusions de l’IA doivent être correctement expliqués et compris. L’agent opérationnel d’IA est mis au travail et des ajustements finaux sont apportés pour améliorer la précision pour atteindre les niveaux souhaités.

- Livraison et mesure des résultats commerciaux tangibles de la solution d’IA.

Dans presque tous les secteurs que nous couvrons, le prétraitement des données est une partie sous-estimée (et souvent complexe) d’un processus d’application de l’IA – et il semble évident que dans le secteur industriel, les défis de cette étape pourraient être importants.

Un coup d’œil sur l’avenir

Remi pense que, pour le moment, les applications d’IA industrielle ont pour objectif d’accroître les compétences des travailleurs et non de les remplacer totalement :

« Au moins pour le court à moyen terme… nous augmentons le nombre d’employés dans l’atelier, afin d’augmenter le débit et les taux de production. »

Il a également déclaré que les implications à long terme de l’IA dans l’industrie lourde impliquaient une automatisation plus complète – des conditions dans lesquelles les machines non seulement recueillent et trouvent des motifs dans les données, mais aussi agissent directement en fonction des motifs trouvés. Par exemple :

- Une chaîne de fabrication peut détecter des signes révélateurs de défaut sur un produit donné le long de la chaîne (éventuellement à partir d’une analyse visuelle du produit ou d’autres informations telles que la température et les vibrations au long du processus de fabrication). Un tel produit peut alors être retiré de la chaîne fabrication – éventuellement pour un examen humain, ou simplement pour recycler ou mettre au rebut le produit défectueux.

Il mentionne que les développements ultérieurs vers une gestion autonome par l’IA impliqueront beaucoup plus de développement dans les technologies de base impliquées dans l’IA industrielle, ainsi qu’un temps plus long pour étoffer les applications et former les systèmes d’IA à traiter d’énormes ensembles de données au fil du temps.

De nombreuses applications de l’IA industrielle sont encore quelque peu nouvelles et développées sur mesure. Cela est dû en partie à la nature unique des usines de fabrication ou des flottes de véhicules (il n’y en a jamais deux exactement identiques), mais aussi au fait que l’IA a été appliquée jusqu’à présent essentiellement aux domaines du marketing et de la finance et très peu aux domaines de la fabrication et de l’industrie lourde.

À mesure que cette technologie évolue et que les processus d’utilisation des données et de production de résultats spécifiques sont mieux établis, les systèmes d’IA pourront élargir leur fonction, de simplement détecter et « signaler » des anomalies (et éventuellement suggérer des étapes suivantes) à gérer de manière complètement autonome les étapes suivantes lorsqu’un certain degré de certitude a été obtenu.