Simulation structurelle en conception

Cette analyse a pour objectifs de déterminer la pression hydrostatique maximale que peut supporter la coque d’un sous-marin océanique et d’établir les profondeurs auxquelles il pourrait s’aventurer en toute sécurité. Nous tenterons ainsi d’élucider les causes de l’implosion du sous-marin Titan d’OceanGate et de mettre en lumière les mécanismes ayant entraîné sa destruction.

Nous avons adopté l’approche suivante : Un modèle CAO simplifié a été créé et discrétisé en vue d’obtenir un modèle d’éléments finis (MEF). Les propriétés des matériaux non linéaires orthotropes ont servi à représenter la coque en composite, tandis que les propriétés des matériaux non linéaires isotropes ont été utilisées pour les composants en titane. Le solveur non linéaire multiétapes de Nastran (Solution 402) a été utilisé pour mener l’analyse dans Simcenter 3D. Ce solveur peut capturer les non-linéarités et l’aspect dynamique de l’événement, notamment les grands déplacements, la plasticité, le flambage et la déformation rapide.

L’analyse fait apparaître la propagation de la plasticité et des dommages dans l’ensemble de la structure au fur et à mesure de l’augmentation de la pression extérieure.

Cette étude démontre l’importance et l’utilité des simulations structurelles afin de concevoir des produits sûrs et fiables.

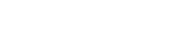

Modèle CAO du sous-marin

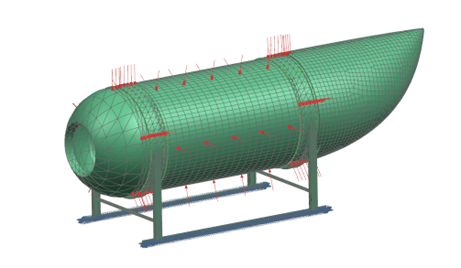

Dans un premier temps, un modèle CAO simplifié du sous-marin est créé dans le logiciel Siemens NX à partir des données publiques disponibles. Le modèle est composé d’un réservoir sous pression, d’un cadre d’atterrissage et d’un carénage arrière. Le modèle CAO complet est illustré ci-dessous.

Figure 1 : Modèle CAO du sous-marin

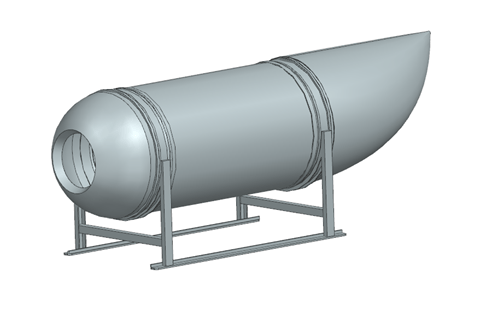

Sous-ensemble de l’appareil à pression

Le point d’intérêt principal de l’analyse réside dans la coque du sous-marin, illustrée par une vue éclatée dans la figure 2. Ce sous-ensemble est composé d’une coque cylindrique en fibre de carbone à laquelle deux anneaux en titane sont collés à chaque extrémité. Des embouts en titane viennent ensuite se fixer sur ces anneaux en vue de parachever l’enceinte pressurisée du sous-marin, le premier embout étant doté d’une ouverture destinée à accueillir un hublot de visualisation. Par ailleurs, le cadre d’atterrissage est constitué de poutres en acier.

Figure 2 : Vue éclatée du réservoir sous pression et du carénage arrière

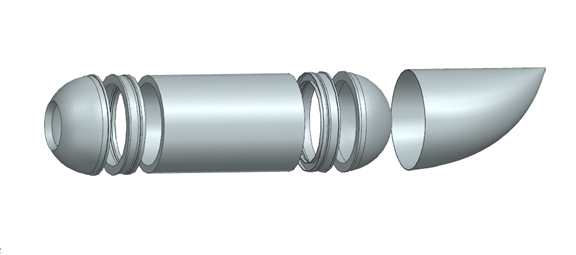

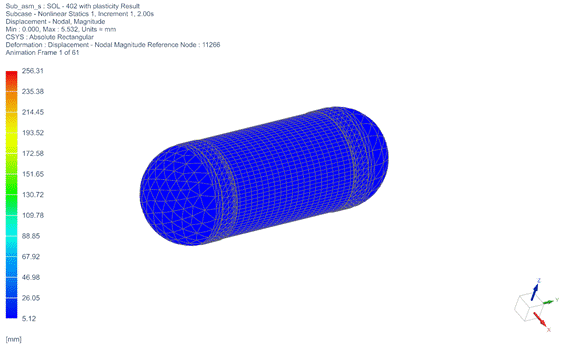

Modèle d’éléments finis

Chaque composant du sous-marin est maillé de manière à générer des éléments finis individuels, lesquels sont ensuite combinés dans un MEF d’assemblage. Puis, on utilise des éléments de grande taille pour réduire le temps de calcul de l’analyse non linéaire. Les composants du réservoir sous pression sont maillés avec des éléments 3D, tandis que le carénage arrière et le cadre d’atterrissage sont eux maillés avec des éléments de coque mince en 2D. Le modèle comporte environ 32 000 nœuds.

Les connexions idéales entre les composants se font par collage de surface à surface. Les assemblages par collage sont créés automatiquement par Simcenter 3D, qui est en mesure de détecter les paires de faces à l’intérieur d’une distance de recherche.

Figure 3 : Assemblage MEF du sous-marin

Propriétés des matériaux

Titane

Le logiciel Simcenter 3D définit une courbe bilinéaire contrainte-déformation pour les composants en titane. La courbe bilinéaire constitue une approximation acceptable dans la mesure où la rigidité du titane est quasiment linéaire une fois sa plasticité atteinte.

Fibre de carbone

Le processus de fabrication de la coque cylindrique en fibre de carbone repose sur l’enroulement filamentaire, qui consiste à enrouler des fibres de carbone trempées dans de l’époxy autour d’un cylindre. Nous partons du principe que l’angle des filaments est tangentiel à la direction thêta du cylindre.

Trois options ont été envisagées aux fins de modélisation des fibres de carbone :

- La modélisation de l’assemblage composite à l’aide du module Simcenter 3D Laminate. Cette option permet de calculer les plis et l’indice de rupture interlaminaire.

- La création d’un modèle à microéchelle intégrant des lois d’endommagement à l’aide du module Simcenter 3D MultiMech. Cette option permet de calculer l’endommagement au niveau de la microéchelle ainsi que de coupler les propriétés de la microéchelle avec les propriétés de la méthode MEF.

- L’utilisation d’un matériau orthotrope avec une loi de contrainte-déformation. Cette simplification facilite la définition de propriétés matérielles non linéaires dans trois directions.

La troisième option est celle retenue pour l’analyse. Un matériau orthotrope est défini, comportant une courbe principale de contrainte-déformation définie pour la direction de la fibre et des rapports de contrainte de Hill qui modifient cette courbe principale pour les directions transversales et de l’épaisseur. En dépit de la non-ductilité d’un matériau composite en fibre de carbone, cette approche permet d’obtenir la réduction de la rigidité de la fibre de carbone dès lors qu’elle atteint sa limite de contrainte à la traction dans n’importe quelle direction. Cette approche constitue en outre une excellente hypothèse pour représenter la rigidité de la coque de manière précise.

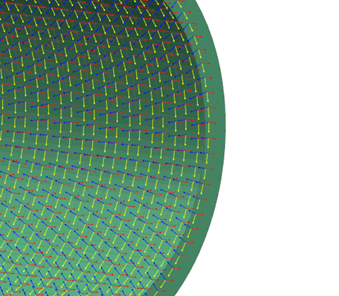

La direction de la fibre est indiquée par les flèches jaunes dans la figure 4.

Figure 4 : Orientation des fibres de carbone

Les propriétés des matériaux de la fibre de carbone et du titane sont rassemblées dans le tableau 1.

Tableau 1 : Propriétés des matériaux

| Matériau | Direction | Module de Young (MPa) | Limite d’élasticité / de traction (MPa) | Résistance au cisaillement

(MPa) |

| Fibre de carbone | Longitudinale | 140 000 | 1 000 | 50 |

| Transversale | 10 000 | 100 | – | |

| Titane | – | 105 000 | 210 | – |

Configuration de l’analyse

Une solution non linéaire Nastran (solution 402) est exécutée afin de tenir compte de la non-linéarité de l’événement. La solution se compose de deux étapes, un sous-cas statique non linéaire suivi d’un sous-cas dynamique non linéaire. Les sous-cas se distinguent par l’inclusion de l’effet d’inertie : le sous-cas statique ne prend pas en compte l’inertie, contrairement au sous-cas dynamique. Par conséquent, un sous-cas statique est moins lourd en termes de calcul, mais se limite toutefois à des événements quasi statiques. Pour les événements impliquant une grande vitesse, tels que les implosions dans un environnement à haute pression, un sous-cas dynamique est pour sa part nécessaire.

Les conditions aux limites sont les suivantes :

- Contrainte : La partie inférieure du train d’atterrissage est fixée. Cette contrainte est appliquée dans un souci de stabilité, car le sous-marin se trouve dans un environnement libre-libre.

- Charge : Une charge de pression est appliquée à la coque en fibre de carbone et aux anneaux d’extrémité. La pression augmente de manière linéaire.

Figure 5 : Charges et contraintes du sous-marin

En vue de déterminer le début de l’instabilité de l’implosion, une solution statique non linéaire préliminaire est réalisée avec une charge qui augmente linéairement de 0 à 100 MPa en un temps fictif de 100 s. Cette solution ne converge pas au bout de 62 s, compte tenu de l’instabilité du phénomène d’implosion. Ce résultat préliminaire laisse à penser que l’implosion est susceptible de se produire aux alentours de 62 MPa.

La deuxième analyse porte sur un sous-cas statique non linéaire qui atteint une pression finale de 62 MPa, suivi d’un sous-cas dynamique non linéaire avec une augmentation progressive de la charge jusqu’à une pression de 63 MPa. Le sous-cas dynamique non linéaire présente un pas de temps de 10-5 secondes de manière à pouvoir reproduire le phénomène d’implosion rapide.

Résultats

Cette analyse a pour but de déterminer la profondeur maximale que ce véhicule océanique peut supporter avant de subir des dommages ou une défaillance. La pression d’implosion déterminée par l’analyse est de 62,5 MPa, ce qui correspond à une profondeur de 6 250 mètres. De nombreuses hypothèses et simplifications ont été formulées dans cette analyse, mais ce résultat fournit une estimation valable de la profondeur maximale que le sous-marin Titan d’OceanGate aurait été susceptible d’atteindre.

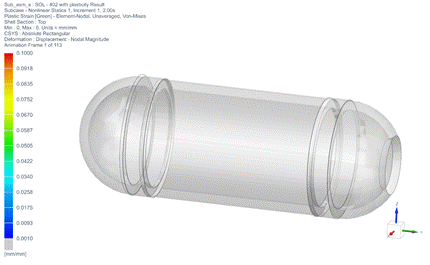

Dès lors, pourquoi ce sous-marin aurait-il échoué lors de l’exploration de l’épave du Titanic, qui ne se trouve qu’à 3 800 mètres de profondeur ? Plusieurs facteurs entrent en ligne de compte pour expliquer la défaillance finale du véhicule. L’animation ci-dessous illustre la plastification des composants de la cuve sous pression.

Figure 6 : Propagation de la plastification.

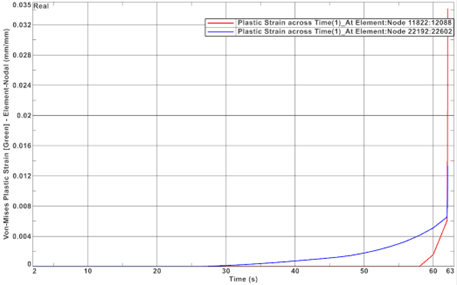

Dans la mesure où la fibre de carbone n’est pas un matériau ductile, la « déformation plastique » subie par un élément en fibre de carbone dans le cadre de la simulation se traduirait plutôt par des dommages en situation réelle. La figure 7 représente un graphique de la déformation plastique dans le titane de l’un des anneaux d’extrémité (courbe bleue) et dans la fibre de carbone sur le bord de la coque (courbe rouge).

Figure 7 : Nombre d’éléments plastifiés en fonction du temps

L’animation et la figure 7 révèlent qu’à mesure que le sous-marin gagne en profondeur, les éléments en titane commencent à céder à une pression d’environ 30 MPa ou à une profondeur de 3 000 m. Au fur et à mesure que la pression augmente, le titane subit une déformation jusqu’à ce que sa rigidité soit inférieure à celle du carbone. La pression est alors essentiellement supportée par la coque en fibre de carbone à une profondeur d’environ 5 600 mètres. À cette pression, la coque commence à s’endommager et la défaillance finale survient lorsque le sous-marin atteint une profondeur de 6 250 mètres.

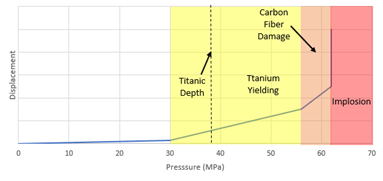

La figure 8 illustre le déplacement d’un nœud sur le bord de la coque en fonction de la pression. Il convient de noter que les pentes de la courbe sont exagérées afin de souligner les étapes de la rupture du titane, de l’endommagement des fibres de carbone et de l’implosion.

Figure 8 : Déplacement d’un nœud sur la coque selon la pression

La figure 8 permet de constater qu’entre 0 et 30 MPa, la structure se trouve dans un état élastique et linéaire. Les déplacements sont faibles et pleinement réversibles. Les déplacements majeurs apparaissent lorsque le titane commence à céder à 30 MPa. La structure se trouve alors dans un état non linéaire ; si la charge est supprimée, des déplacements résiduels vont subsister. À 56 MPa, la fibre de carbone commence à subir des dommages, ce qui augmente la pente de déplacement. À 62,5 MPa, la pente devient verticale en raison de l’implosion qui survient presque instantanément.

Les couleurs des zones grisées de la figure 8 indiquent le risque associé à l’exploitation du sous-marin dans ces conditions. La zone comprise entre 30 et 56 MPa correspond à la limite d’élasticité du titane, tandis que la zone comprise entre 56 et 62,5 MPa correspond à la zone d’endommagement du carbone et la zone supérieure à 62,5 MPa correspond à la zone d’implosion.

La déformation finale après l’implosion dépend du point de rupture initial de la coque. L’analyse non linéaire prédit que le déclenchement de l’implosion proviendrait de la connexion entre la coque et les anneaux d’extrémité en titane. La figure 9 illustre une forme exagérée.

Figure 9. Déformation au début de l’implosion

La zone d’implosion ne doit de toute évidence jamais être atteinte. De même, la zone d’endommagement de la fibre de carbone ne doit pas être atteinte, car l’effet de l’endommagement est difficile à évaluer et la défaillance pourrait survenir plus tôt dans cette zone. La zone de rupture du titane n’est pas une zone où l’on peut s’attendre à une défaillance catastrophique. Cependant, une charge répétée au-delà de la limite d’élasticité engendre des risques de fatigue à basse fréquence. Cela pourrait aboutir à l’apparition de fissures ou à une défaillance du titane. Chaque fois que le sous-marin descend à cette profondeur, une charge supplémentaire peut être transférée sur la coque en fibre de carbone. Cette charge répétée, combinée à d’éventuels défauts de fabrication, implique un risque d’endommagement de la fibre de carbone et de rupture à des pressions bien inférieures aux valeurs de 62,5 MPa.

Pour déterminer la profondeur maximale opérationnelle, il convient d’établir des facteurs de sécurité. En raison des risques associés à une plongée en eaux profondes et des hypothèses et simplifications formulées dans la présente analyse, nous avons retenu deux facteurs de sécurité.

- Un facteur de sécurité de 4 est utilisé pour la défaillance ultime du sous-marin (implosion).

- Avec ce facteur de sécurité, la pression ne devrait pas être supérieure à

, ce qui correspond à une profondeur de 1 560 m.

- Avec ce facteur de sécurité, la pression ne devrait pas être supérieure à

- Un facteur de sécurité de 2 est utilisé pour la limite d’élasticité (plastification).

- Avec ce facteur de sécurité, la pression ne devrait pas être supérieure à

, ce qui correspond à une profondeur de 1 500 m.

- Avec ce facteur de sécurité, la pression ne devrait pas être supérieure à

Par conséquent, le sous-marin analysé ne devrait pas dépasser une profondeur de 1 500 mètres.

Conclusion

En conclusion, cette analyse témoigne de la richesse des informations que l’on peut obtenir grâce à la simulation et de son importance dans le développement d’un produit sûr, durable et fiable. La simulation joue un rôle d’autant plus crucial dans les applications comme celle de ce sous-marin océanique, dont la fabrication et les essais sont extrêmement coûteux et chronophages.

Même si cette analyse aurait pu être partiellement réalisée en analyse linéaire, la solution non linéaire de Nastran nous a permis de comprendre les mécanismes ayant provoqué l’implosion du sous-marin Titan d’OceanGate.

Vous souhaitez découvrir ce que la simulation peut apporter en termes de sécurité et de qualité de vos produits ?

Contactez un expert de Maya HTT dès aujourd’hui afin de découvrir les solutions de simulation.